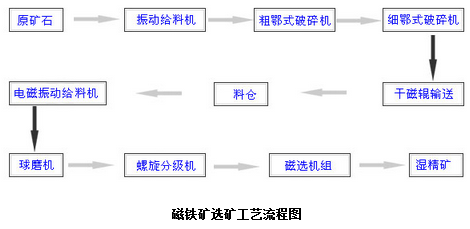

Flujo del proceso de selección magnética

Del proceso de selección magnética, el método de beneficio mineral mixto húmedo y seco es más aplicable, principalmente es para realizar tratamiento de los selección magnética de tres grados, después del proceso de la selección magnética de los materiales húmedos, la resistencia del campo magnético elegido para la selección magnética varía entre 400~1200GS, la velocidad de los rodillos magnéticos varía entre 60~320 giros / m, después de cumplir el proceso de deshidratación, se convierten los materiales húmedos en polvos finos de mineral de hierro acabados generalmente de una concentración de hierro aproximada a 35%, y después del proceso de selección magnética, la concentración de hierro de los polvos finos de mineral de hierro se alcanzará aproximadamente a 68~70%, con el método de proceso mixto, el uso de los minerales puede ser hasta 90%, debido al bajo consumo de agua, se puede ahorrar el agua, reducir el costo y contaminación, además, mediante los dispositivos de eliminación de polvos se reunen los polvos durante la selección magnética, para prevenir contaminación de aire, se considera que es un método creativo de proceso con alto rendimiento y buena calidad de producto sin contaminación ambiental.

Descripción del flujo de proceso de selección magnética:

l Flujo de proceso de trituración: Debido a la mayor dureza de las piedras minerales, por eso se adopta la trituradora de mandíbula para realizar trituración gruesa, y antes de la trituradora, se agrega el alimentador de vibración para unificar los materiales por alimentar a la trituradora de mandíbula, por su parte, se tamizan los minerales originales en dos tipos de tamaño de grano tales como +75mm y -75mm, los minerales +75mm entran en la trituradora de mandíbula para realizar trituración gruesa y, los minerales - 75mm entran en la trituradora cónica para realizar trituración.

l Flujo de proceso de molienda: Debido a la mayor dureza de las piedras minerales y los granos incrustados son muy finos, será difícil lograr el rendimiento debido y grado de disociación monómero mediante un flujo de proceso de molienda normal de un sector. Y el presente proceso es de dos sectores, con lo cual, para disminuir el grado de enlodado y reducción de rendimiento de molienda debido a excesivo desgaste de los minerales, además aumentar el rendimiento y alcanzar la finura de molienda.

l Flujo de proceso de clasificación: Se adoptan 3 separadores de tambor de imán permanente para clasificar, y se adopta un separador magnético por el primer sector, un separador magnético grueso para el segundo sector y un separador magnético fino para el tercer sector para cumplir los requisitos de grado de concentrado 63. Se ha agregado el proceso de El flujo de proceso de desmagnetización para este proceso de clasificación para eliminar el magnetismo propio de los materiales después del proceso de selección magnética, para prevenir cadena magnética que puede afectar el aumento de grado de concentrado.